管道連接是指按照設(shè)計圖的要求,將已經(jīng)加工預(yù)制好的管段連接成一個完整的統(tǒng),以保證其使用功能正常。施工中,根據(jù)所用管子的材質(zhì)選擇不同的連接方法。鑄鐵管一般采用承插連接;焊接鋼管主要采用螺紋連接、焊接和法蘭連接;無縫鋼管、有色金屬以及不銹鋼管只能采用焊接和法蘭連接;而塑料管可采用粘接、熱熔接等。

一. 螺紋連接

螺紋連接也稱線扣連接。連接時,先在管子外螺紋上纏抹適當?shù)奶盍希瑑?nèi)給水管一般采用油麻絲和鉛油或聚四氟乙烯帶(簡稱生料帶或生膠帶)。操作時,一般從管螺紋第二扣開始沿螺紋方向進行纏繞,纏好后表面沿螺紋方向均勻涂抹一層鉛油(生膠帶可不涂抹鉛油),然后用手擰上管件,再用管鉗或鏈條鉗將其擰緊。

纏繞填料時要適當,不得把鉛油、油麻絲或生膠帶從管端下垂擠入管腔,以免堵塞管路。

二. 焊接連接

焊接使用范圍極廣,通常有電弧焊、氣焊和氬弧焊等。焊接較之螺紋連接可靠牢固、強度高,而且連接工藝簡單方便。但是焊接連接拆卸困難,如須檢修、清理管道則需將管路切斷。另外,還有可能由于焊接加熱而造成材料變質(zhì),降低構(gòu)件的機械強度或造成設(shè)備構(gòu)件的變形。

1. 坡口與清理

管壁較厚的(≥5mm)管道焊接時,如果只能進行單面施焊,那么就需將管子的施焊端面做成坡口,以避免焊縫不實,出現(xiàn)焊不透的現(xiàn)象。管道焊接前,應(yīng)將管端50mm范圍內(nèi)的泥土、油漬、污銹等雜物清理干凈。用氣割坡口的管子,要把殘留的氧化鐵渣子和毛刺等徹底清理干凈。如發(fā)現(xiàn)坡口表面有裂紋或加層,不得直接施焊,應(yīng)重新進行修整。

2. 焊接質(zhì)量檢查

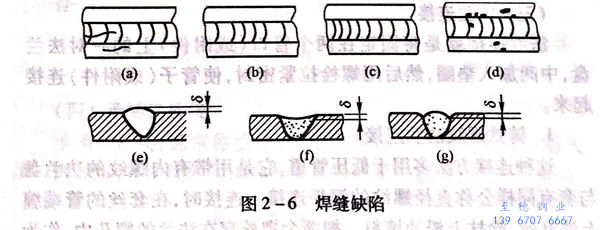

a. 外觀檢查: 對焊接進行外觀檢查,可以用肉眼直接觀察,也可以用低倍放大鏡進行檢查。通常在焊縫的外觀上存在以下缺陷,如圖2-6所示。

①. 表面裂紋。產(chǎn)生的原因主要是焊條化學成分與母材金屬成分不符或由于熱應(yīng)力集中,冷卻過快,焊縫有硫、磷雜質(zhì)。

②. 表面氣孔。產(chǎn)生的原因是焊接速度太快,焊接表面有污物,焊條藥皮脫落或受潮,焊接電流太大等。

③. 表面夾渣。主要原因是焊層間清理不干凈,焊接電流過小,焊條藥皮太重且施焊時擺動方法不當。

④. 表面殘缺。主要由于熔池溫度過高,使液態(tài)金屬凝固緩慢,并且在自重作用下飛濺產(chǎn)生焊瘤。寬度、高度把握不準也是形成殘缺不齊的原因之一。

⑤. 咬邊。是在母材上被電弧燒熔的凹槽。主要原因是焊接電流太大,焊條擺動不當及電弧過長等。

⑥. 表面凹陷。主要原因是電流過小,焊條擺動過快,焊條填入量過少等。

⑦. 未焊透。產(chǎn)生原因主要是坡口形式不正確,對口間隙過小,焊接電流過小,焊縫表面有污跡等。

b. 強度和嚴密性試驗。

強度試驗是以該管道的工作壓力增加一個數(shù)值,來檢查管道焊接口的力學性能。嚴密性試驗是將試驗壓力保持在工作壓力或小于工作壓力的范圍內(nèi),較長時間地觀察和檢查焊接口是否有滲漏現(xiàn)象,同時也觀察壓力表指示值的下降情況。

c. 無損探傷檢驗

無損探傷檢驗可采用射線探傷和超聲波探傷兩種方法。

三. 法蘭連接

法蘭連接就是將固定在兩個管口(或附件)上的一對法蘭盤,中間加入墊圈,然后用螺栓拉緊密封,使管子(或附件)連接起來。

1. 鑄鐵螺紋法蘭連接

這種連接方法多用于低壓管道,它是用帶有內(nèi)螺紋的法蘭盤與套有同樣公稱直徑螺紋的鋼板連接。連接時,在套絲的管端纏上油麻絲,涂抹上鉛油填料。把兩個螺栓穿在法蘭的螺孔內(nèi),作為擰緊法蘭的力點,然后將法蘭盤擰緊在管端上。連接時要注意法蘭一定要擰緊,成對法蘭盤的螺栓孔要對應(yīng)。

2. 平焊鋼法蘭連接

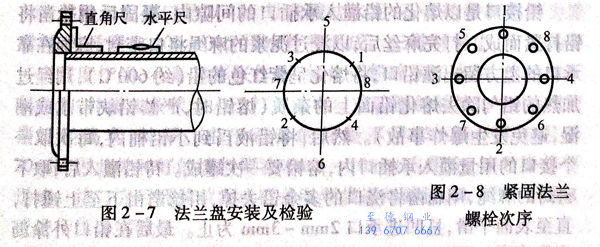

平焊鋼法蘭用的法蘭盤通常是用A3、A5和20鋼加工的,與管子的連接是用手工電焊進行焊接。焊接時先將管子墊起來,用水平尺找平,將法蘭盤按規(guī)定套在管子上,用角尺或線錘找平,對正后進行點焊。然后,檢查法蘭平面與管子軸線是否垂直,再進行焊接。焊接時,防止法蘭變形,應(yīng)按對稱方向分段焊接,如圖2-7所示。平焊鋼法蘭的內(nèi)外兩面必須與管子焊接。

法蘭連接時,無論使用哪種方法,都必須在法蘭盤與法蘭盤之間墊適應(yīng)輸送介質(zhì)的墊圈,而達到密封的目的。法蘭墊圖應(yīng)符合要求,不允許使用斜墊圈或雙層墊圈。墊圖要加工成帶把的形狀。以便于安裝和拆卸。

連接法蘭時,要注意兩片法蘭的螺栓孔對準,連接法蘭的螺栓應(yīng)用同一種規(guī)格,全部螺母應(yīng)位于法蘭的一側(cè)。緊固螺栓時應(yīng)按照圖2-8所示的次序?qū)ΨQ進行,大口徑法蘭最好兩人在對稱位置同時進行。

四. 承插口連接

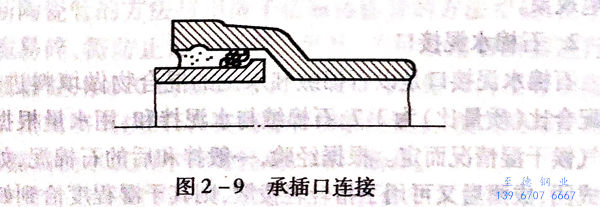

承插口連接(通常稱捻口)就是把承插式鑄鐵管的插口插入承口內(nèi),然后在四周的間隙內(nèi)加滿填料打?qū)嵈蚓o,如圖2-9所示。

承插接口的填料分兩層:內(nèi)層用油麻絲或膠圈、其作用是使承插口的間隙均勻,并使下一步的外層填料不致落人管腔,有一定密封作用;外層填料主要起密封和增強作用,可根據(jù)不同要求選擇接口材料。安裝前,應(yīng)對管材的外觀進行檢查,查看有無裂紋、毛刺等。插口插人承口前,應(yīng)將承口內(nèi)部和插口外部清理干凈,用氣焊烤掉承口內(nèi)部及外部的瀝青。如采用橡膠圈接口時,應(yīng)先將橡股圈套在管子的插口上,調(diào)整好管子的中心位置。打麻時,應(yīng)先將打油麻后打干麻。把每圈麻擰成麻辮,麻辮直徑等于承插口環(huán)形間隙的1.5倍,長度為周長的1.3倍左右。打錘要用力,鑿鑿相壓,一直到鐵錘打擊時發(fā)出金屬聲為止。

采用橡膠圈接口時,填打膠圈應(yīng)逐漸滾入承口內(nèi),防止出現(xiàn)“悶鼻”現(xiàn)象。

1. 鉛接口

鉛接口是以熔化的鉛灌人承插口的間隙內(nèi),凝固后用捻鑿將鉛打緊而成。打完麻絲后,以浸過泥漿的麻繩將口密封,麻繩在靠承口的上方留出灌鉛口,將熔化呈紫紅色的鉛(約600℃),用經(jīng)過加熱的鉛勺除去熔化鉛面上的雜質(zhì)(熔鉛時,嚴禁鉛塊帶水或潮濕,避免發(fā)生爆炸事故)。然后,將鉛液舀到小鉛桶內(nèi),每次取一個接口的用量灌人承插口內(nèi),熔鉛要一次罐成。待鉛灌入后,取下密封的麻繩,用扁鑿將澆口的多余鉛去掉,用捻鑿由下至上錘打,直至表面平滑,且凹進承口2mm~3mm為止。最后在鉛口外涂瀝青防腐層。灌鉛時,操作人員一定要戴好帆布手套,臉部不能面對灌鉛口,防止熱鉛灌人時,因空氣溢出或遇到水分而產(chǎn)生蒸汽將鉛崩出來(俗稱放炮)傷人。必要時在接口內(nèi)灌入少量機油,可防止放炮現(xiàn)象。

2. 石棉水泥接口

石棉水泥接口是以石棉絨和水泥的混合物做填料進行連接,其配合比(質(zhì)量比)為3:7,石棉絨與水泥拌和,用水量根據(jù)施工時的氣候干濕情況而定。根據(jù)經(jīng)驗,一般拌和后的石棉泥,如用手可捏成團,成團后又可用手指輕輕撥散,則其干濕程度恰到好處。指口時,先將油麻打入承口內(nèi),然后將石棉水泥填人,分4~6層。打好后,灰面不得低于承口2mm~5mm.每個接口要求一次打完不得間斷,緊密程度以錘擊時發(fā)出金屬的清脆聲音為依據(jù),同時感到有一定的彈性,石棉水泥呈現(xiàn)水濕現(xiàn)象為最好。接口完畢后,用濕草繩或涂泥養(yǎng)護48小時,并每天澆2次~4次適量的水。如在冬天施工,還應(yīng)在涂泥后進行保溫處理。

3. 膨脹水泥接口

接口材料主要為膨脹水泥及中砂,膨脹水泥宜用石膏礬土水泥或硅酸鹽膨脹水泥,砂應(yīng)用潔凈的中砂。用于接口的砂漿配合比(質(zhì)量比)為1:0.3,當氣溫較高或風較大時,其用水量可稍增加,但不宜超過0.35.拌合時應(yīng)十分均勻,外觀顏色一致,一次拌和量應(yīng)在0.5h內(nèi)用完。

4. 三合一水泥接口

這種水泥接口是以425號硅酸鹽水泥、石膏粉和氯化鈣為原材料,按質(zhì)量比100:10:5用水拌和而成。三種材料中,水泥具有一定強度作用,石膏起膨脹作用,氯化鈣粉碎溶于水中,然后與干料拌和,并搓成條狀填人已打好油麻絲或膠圈的插接口中,并用灰鑿輕輕搗實、抹平。由于石膏的終凝不早于6min,并不遲于30min,因此拌和好的填料要在6min~10min內(nèi)用完,抹平操作要迅速。接口完后要抹黃泥或覆蓋濕草袋進行養(yǎng)護,8小時后即可通水或進行壓力實驗。