不銹鋼點(diǎn)蝕的影響因素包括材料、環(huán)境、應(yīng)力、流場以及設(shè)備結(jié)構(gòu)等多個(gè)方面,其中材料是抑制點(diǎn)蝕的根本原因。不銹鋼耐點(diǎn)蝕性能與材料的合金成分、金相組織、表面狀態(tài)以及表面夾雜物等都有關(guān)系。如前所述,不銹鋼表面含夾雜物的位置,是材料的薄弱環(huán)節(jié),其耐點(diǎn)蝕性能大大降低,在腐蝕性介質(zhì)中,一般夾雜物處會(huì)優(yōu)先被破壞,引起點(diǎn)蝕。

鉻是提高不銹鋼耐點(diǎn)蝕性能的重要元素,鉻與氧生成氧化物,能夠阻止侵蝕性離子的入侵,能夠提高鈍化膜的穩(wěn)定性,提高點(diǎn)蝕電位;鎳在不銹鋼中的作用是改變材料的晶體結(jié)構(gòu),使不銹鋼耐腐蝕性能獲得改善。同時(shí),在非氧化性介質(zhì)中,不銹鋼中因鎳元素的存在,使其鈍化范圍增大,有利于再鈍化。鉬可以提高不銹鋼的鈍化能力,也與氧生成氧化物,存在于鈍化膜中,提高鈍化膜的穩(wěn)定性。硫、磷、碳等非金屬元素在不銹鋼中所形成的夾雜物降低了材料的耐點(diǎn)蝕性能。下面重點(diǎn)討論不銹鋼微觀結(jié)構(gòu)對(duì)點(diǎn)蝕性能的影響,以文獻(xiàn)中的點(diǎn)蝕失效管道為例進(jìn)行說明。

不銹鋼管道材料為S30403,管內(nèi)液體為貧胺液。其中,液體中SO2-4含量約為130~140g/L,Cl-含量約為20~60mg/kg,以及含有少量的SO2-3,pH約為4.5。管道運(yùn)行不到2個(gè)月,就發(fā)現(xiàn)在管道連接處因點(diǎn)蝕而發(fā)生泄漏。為分析材料對(duì)點(diǎn)蝕材料耐點(diǎn)蝕性能的影響,進(jìn)行了微觀組織觀察、成分檢測以及電化學(xué)實(shí)驗(yàn)。

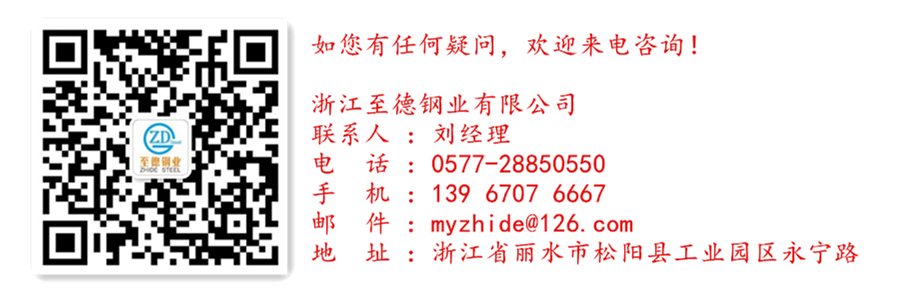

首先,對(duì)母材、完整的焊縫以及已經(jīng)發(fā)生腐蝕的焊縫取樣,在金相顯微鏡下觀察其結(jié)構(gòu)組織,結(jié)果如圖2-4所示。圖2-4(a)為母材的金相組織,奧氏體+孿晶。未發(fā)生腐蝕的焊縫,其金相組織為正常的奧氏體十鐵素體,如圖2-4(b)所示。但是,發(fā)生腐蝕的焊縫,其微觀結(jié)構(gòu)會(huì)產(chǎn)生變化,結(jié)構(gòu)中存在很多馬氏體,如圖2-4(c)所示。

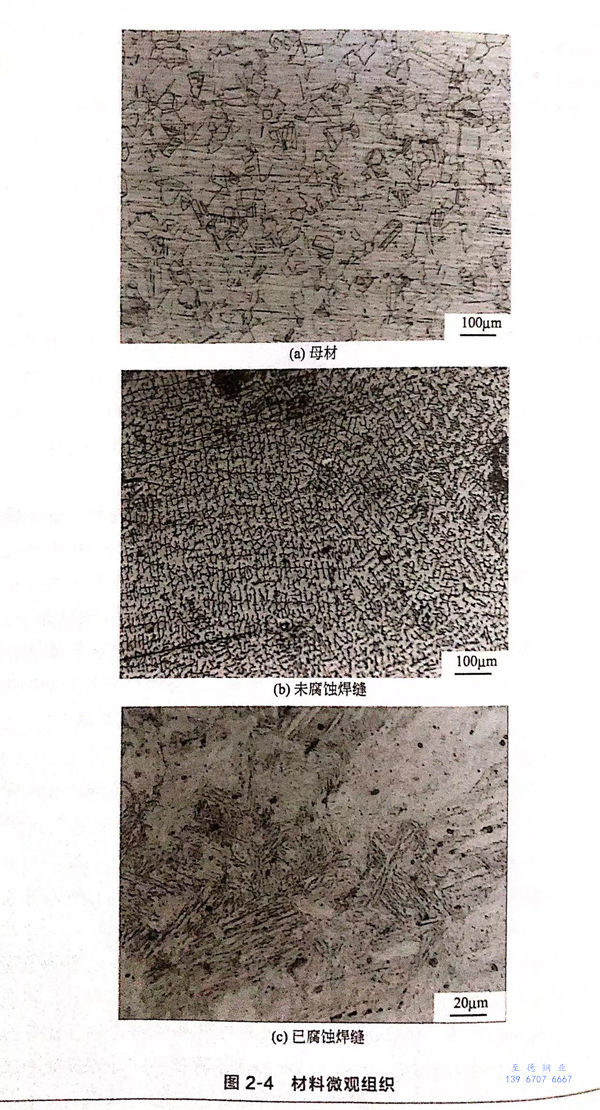

其次,對(duì)焊接部位材料進(jìn)行能譜分析,檢測位置沿圖2-5中標(biāo)識(shí)的箭頭指向。檢測區(qū)域包含三個(gè),如圖2-5所示,分別包含了母材、完成焊縫、已腐蝕焊縫部分的材料。掃描線1+2代表了腐蝕焊縫的材料;3代表了腐蝕較輕部位的焊縫和母材;4代表了正常焊縫和母材的材料,檢測結(jié)果如表2-1所示。通過與材料規(guī)定成分對(duì)比發(fā)現(xiàn),發(fā)生腐蝕部位的材料,其鉻、鎳含量降低。

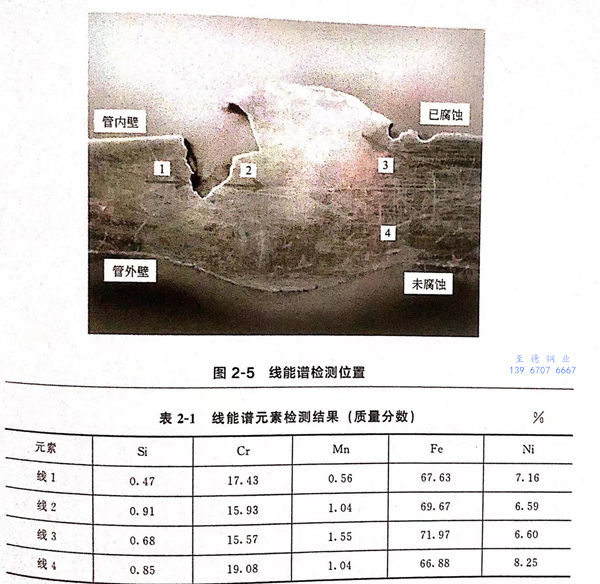

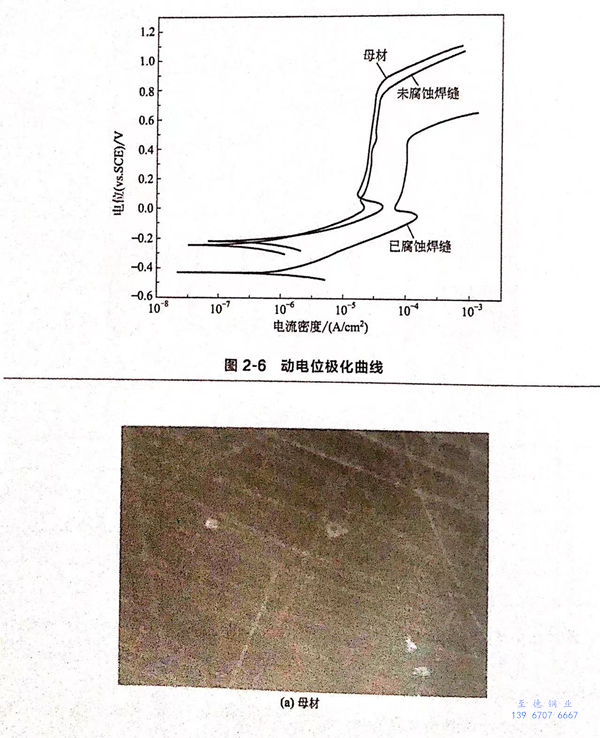

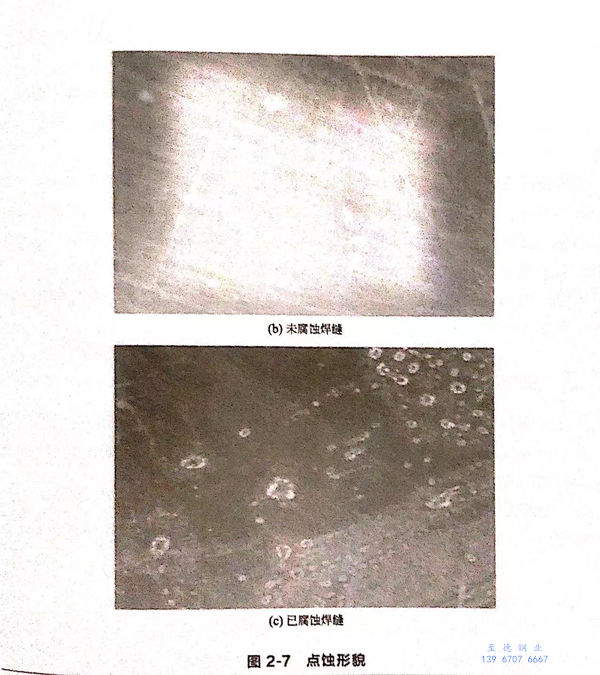

通過電化學(xué)實(shí)驗(yàn)分析管材的耐腐蝕性能。通過取樣,制備成母材、完整焊縫、已腐蝕焊縫三種工作電極,利用動(dòng)電位掃描法測量得到極化曲線,結(jié)果如圖2-6所示。電化學(xué)實(shí)驗(yàn)完成后,觀察試樣表面形貌,如圖2-7所示。

分析圖2-6中的極化曲線發(fā)現(xiàn):母材、完整焊縫材料的耐腐蝕性能相近;與母材、完整焊縫材料的極化曲線相比較,已腐蝕部分焊縫材料的點(diǎn)蝕電位較小、維鈍電流密度較大。根據(jù)鈍態(tài)材料耐腐蝕性能的判斷依據(jù)可知,已腐蝕部位焊接材料的耐點(diǎn)蝕性能較低。從實(shí)驗(yàn)后材料表面腐蝕形貌來看(圖2-7),母材、完整焊縫材料的表面只有很少的點(diǎn)蝕坑,而已腐蝕部位焊接材料的表面不但點(diǎn)蝕數(shù)量多,而且個(gè)別點(diǎn)蝕坑的面積較大。通過前面的微觀結(jié)構(gòu)分析可知,在已腐蝕焊縫材料中發(fā)現(xiàn)了馬氏體組織,已有的研究表明,馬氏體相的點(diǎn)蝕電位比奧氏體相低,因此,馬氏體相的存在降低了金屬的耐點(diǎn)蝕性能。

另外,受力狀態(tài)對(duì)點(diǎn)蝕的形成也有一定影響。存在應(yīng)力的情況下,應(yīng)力能夠提高金屬電化學(xué)活性、促進(jìn)MnS等夾雜物的溶解,使點(diǎn)蝕優(yōu)先在此處發(fā)生。材料表面的粗糙度也是影響不銹鋼腐蝕的重要素之一,該部分將在最后一章敘述。