由加工方法留下的表面痕跡的深淺、疏密、形狀和紋理都有差異,生產運行中產生的表面痕跡更是千奇百怪。這些微觀的和宏觀的幾何不平整在漏磁檢測中均會引起磁場泄漏,由此帶來的背景漏磁場信號將會影響微小裂紋的漏磁場測量,并進一步影響到漏磁檢測的檢測極限。為此,研究表面粗糙度對裂紋漏磁檢測的影響具有重要意義。

1. 表面粗糙度試塊

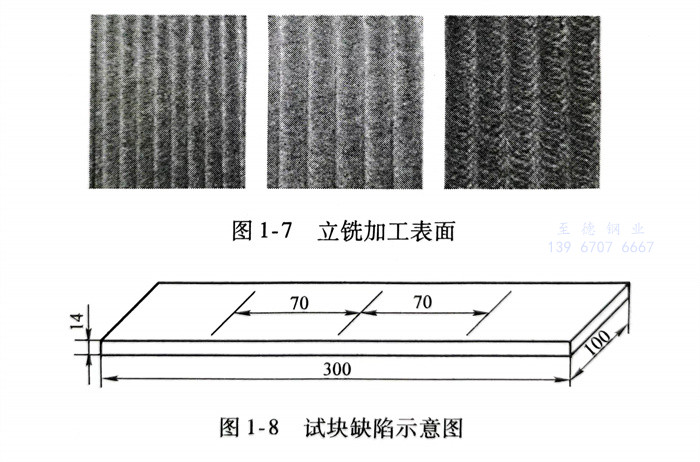

采用Q235碳素結構鋼制作試塊,試塊尺寸長300mm、寬100mm、厚14mm。首先,將三塊試塊表面利用飛刀進行銑削加工,如圖1-6所示,其表面粗糙度值從左到右依次為Ra3.2μm、Ra6.3μm、Ra12.5μm,編號1、2、3。然后,利用立銑加工另外三塊試塊表面,如圖1-7所示,其表面粗糙度值從左到右依次為 Ra3.2μm、Ra6.3μm、Ra12.5μm,編號4、5、6。另外,再采用平磨加工一塊試塊表面,此種方式獲得的表面質量較好,其表面粗糙度值為Ra0.2μm,編號7。所有試塊表面均刻有一組寬度為20μm,深度不同的人工線狀缺陷,尺寸如圖1-8所示,從左到右深度依次為20μm、45μm、70μm,相鄰缺陷的間距為70mm。

2. 表面粗糙度對漏磁檢測信號的影響試驗

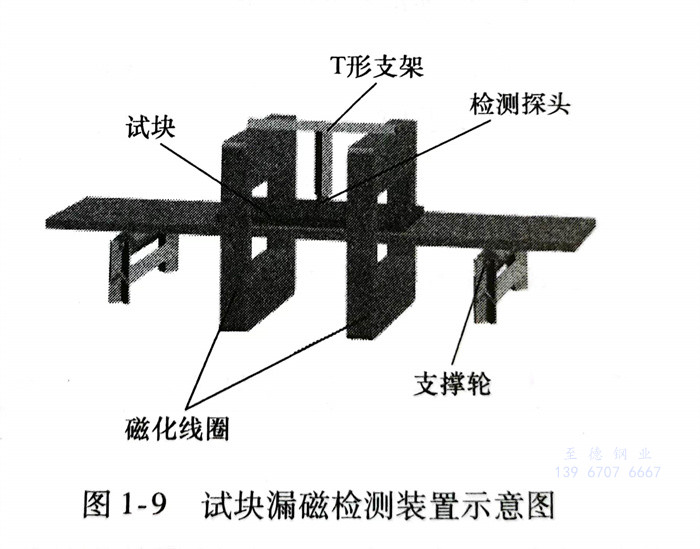

檢測裝置主要由磁化器、檢測探頭、信號采集系統、上位機等部分組成,如圖1-9所示。磁化器由兩組線圈組成,檢測探頭安裝在兩組線圈中間,以保證檢測探頭所在的位置磁場分布均勻。探頭安裝在一T形支架上,T形支架固定在兩組線圈上方。鋼板在支撐輪的驅動下做勻速運動,在移動過程中,試塊始終與探頭保持緊密貼合。檢測探頭將磁場信息轉換成電信號,并由采集卡進行A-D轉換后進入計算機,由上位機軟件進行顯示。

a. 表面粗糙度對同一深度裂紋信噪比的影響

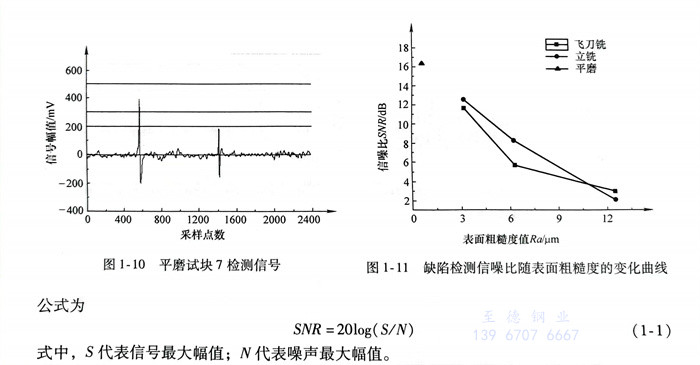

首先,利用平磨試塊7進行飽和磁化下的漏磁檢測試驗。試塊的磁化方向垂直于人工線狀缺陷,試塊以恒定的速度沿磁化方向運動,檢測結果如圖1-10所示。

從圖中可以看出,由于平磨的表面質量較好,并未帶來明顯的噪聲信號。另外,信號峰值與缺陷的深度成正相關規律,當缺陷深度為20μm左右時,基本無法檢測出缺陷信號。

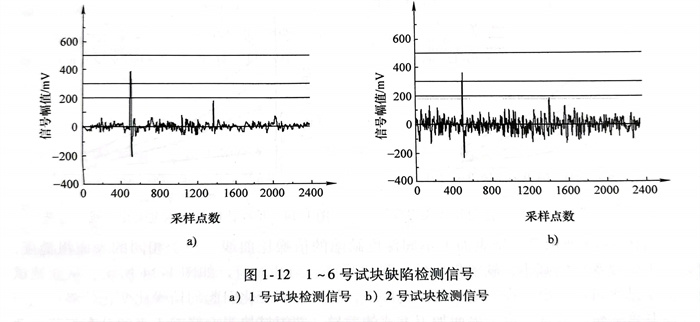

保持試驗條件不變,獲得1~7號試塊上70μm缺陷的信噪比,如圖1-11所示,信噪比公式為 : SNR=20log(S/N) (1-1) ,式中,S代表信號最大幅值;N代表噪聲最大幅值。

分析圖1-11曲線變化規律可知,對于深度為70μm的缺陷,隨著表面粗糙度值的不斷增大,檢測信號的信噪比逐漸降低。其中,在表面粗糙度值Ra=12.5μmm的3號和6號試塊上,缺陷檢測信號的信噪比非常低,已經不能清晰分辨出缺陷信號。在表面粗糙度值Ra=3.2μm的1號和4號試塊上,缺陷檢測信號的信噪比較高,而平磨試塊上同等深度的缺陷檢測信號的信噪比最高。由此可見,對于微小缺陷的檢測,表面粗糙度會直接影響檢測信噪比,較大的表面粗糙度值甚至會帶來漏判或誤判。換言之,在表面粗糙度確定的情況下,試件上可檢測缺陷的深度存在極限。

b. 表面粗糙度對不同深度裂紋信噪比的影響

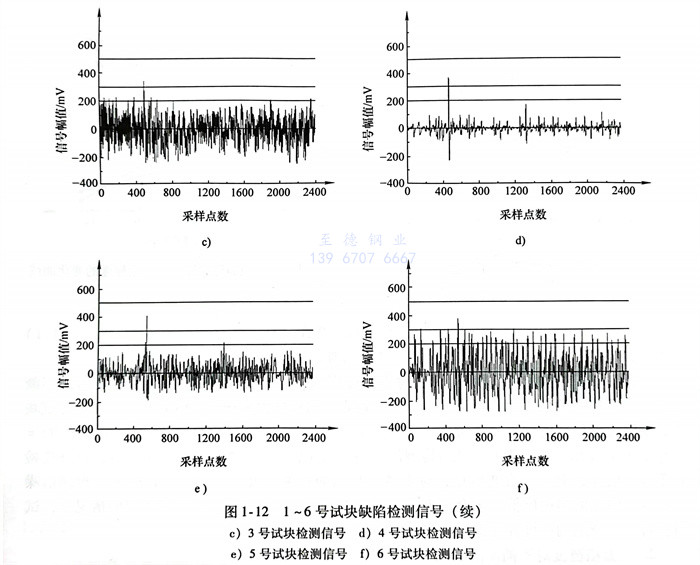

保持試驗條件不變,探頭以相同速度掃查所有試塊,對不同深度的裂紋進行漏磁檢測。各試塊得到的缺陷檢測信號如圖1-12所示。

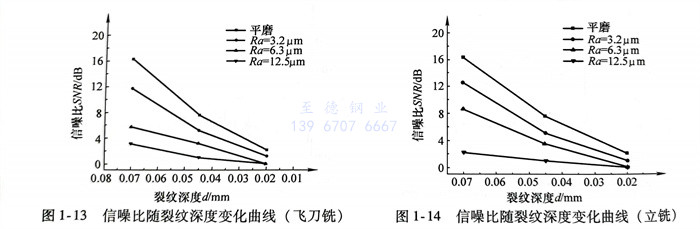

分析檢測結果,根據式(1-1)得到在不同表面粗糙度下信號信噪比關于裂紋深度的關系曲線,如圖1-13和圖1-14所示。

分析圖1-13所示飛刀銑表面上不同深度缺陷的信噪比曲線,對于相同的表面粗糙度,隨著人工裂紋深度的減小,缺陷信號的信噪比降低。與此對應,如圖1-14所示,從立銑試塊的測試結果可以看出,在一定表面粗糙度下,裂紋深度變化引起的信噪比變化趨勢與飛刀銑試塊基本一致。但是,由于表面加工方式的差異,兩組試塊表面峰谷不平的分布規律并非完全一樣,從而導致采用不同加工方式形成的相同表面粗糙度表面上的相同深度缺陷信噪比不同。

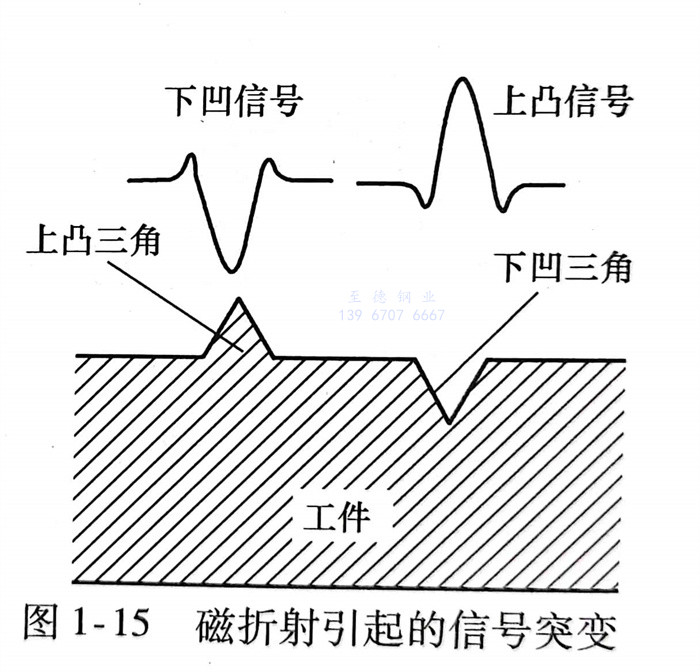

以上試驗結果表明,在表面粗糙度確定的情況下,存在漏磁檢測裂紋極限深度。如果裂紋深度小于極限深度,受信噪比的影響,漏磁檢測靈敏度將降低。表面粗糙度對漏磁檢測的影響機理在于,表面粗糙度引起表面微觀峰谷不平輪廓,在兩種不同磁導率材料的分界面上,存在磁折射現象,上凸和下凹的輪廓引起了對應表面上方磁場的不同分布。

3. 粗糙表面的磁場分布

鐵磁性材料的漏磁檢測機理通常是基于下凹型缺陷處的磁場泄漏,而MFL(Magnetic Flux Leakage)完整的檢測機理并非傳統簡單的描述,如“磁場泄漏”“產生漏磁信號”這樣一個過程。如圖1-15所示,從磁折射的角度考慮,漏磁檢測中,缺陷附近的磁感應強度變化主要是界面兩側不同介質的磁導率差異引起的。不同的是由于界面處的磁折射現象,在凹型缺陷如裂紋或腐蝕下產生“正”的MFL信號,而在小突起物存在的地方,代表凸狀缺陷則產生“負”的MFL信號。基于這兩種情況,前者導致上凸的信號,后者產生一個凹陷的信號。由于這種凹凸信號的存在,當感應單元沿著凹凸不平的表面進行掃查時,捕獲到的信號必定影響最終檢測結果。在微尺度條件下,工件表面的表面粗糙度模型中,緊密相連的“上凸”部分和“下凹”部分會產生不同的磁折射效應,故采用這種完整的漏磁檢測機理。

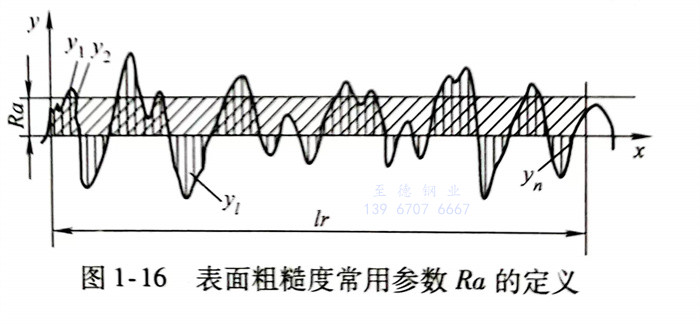

無論采用哪種加工方法,受刀具與零件間的運動、摩擦,機床的振動及零件的塑性變形等因素的影響,所獲得的工件表面都存在微觀的不平痕跡,即為表面粗糙度,通常波距小于1mm。工件在使用過程中的磨損、腐蝕介質的侵蝕消耗也會造成表面粗糙,這種較小間距的

峰谷所組成的微觀幾何輪廓構成表面紋理粗糙度,通常采用二維表面粗糙度評定標準即能基本滿足機加工零件要求,常用評定參數優先選用輪廓算術平均偏差Ra,能夠直接反映工件表面峰谷不平的狀態。Ra的定義常通過圖1-16表示。

由Ra的定義可知,其主要反映工件表面這種峰谷不平的狀態,在漏磁檢測中,這種峰谷不平的狀態會引起工件表面磁場強度的分布變化。Ra反映的是垂直于工件表面方向的高度變化,漏磁檢測中的垂直于工件表面方向對應著缺陷的深度方向,因此建立表面粗糙度元的簡化模型可以分析工件粗糙表面的漏磁場分布規律。

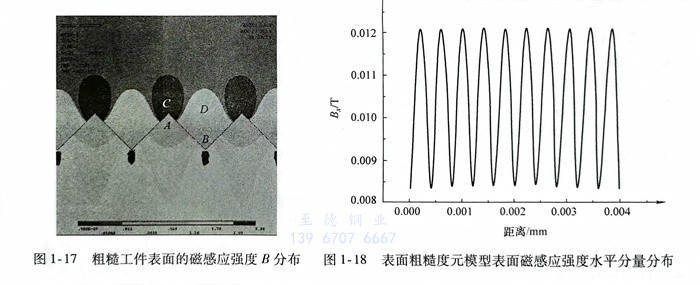

通常采用規則的三角形鋸齒狀表面粗糙度元來建立表面粗糙度模型,模擬原本不規則的表面粗糙度元分布,便于定性和定量分析。仿真模型的特點是三角形表面粗糙度元緊密相連,其間無間隙。圖1-17所示為仿真分析獲得工件及周圍的磁感應強度分布云圖,表面粗糙度模型中代表峰谷的凹凸三角形造成了周圍空間磁感應強度的分布變化。A區域代表上凸三角形表面粗糙度元,其上方C區域的磁感應強度弱于該區域周圍的磁感應強度;與此同時,緊鄰下凹三角形表面粗糙度元B的上方也存在區域D,該區域的磁感應強度大于其周圍空間的磁感應強度。

相對于基準面,提離0.15mm,拾取表面上方一段長度范圍內磁感應強度水平分量變化曲線,如圖1-18所示。圖中仿真信號呈現出上凸下凹的變化規律,與圖1-17中的磁感應強度變化規律一致。

當表面粗糙度元的高度與缺陷深度具有相同數量級時,表面粗糙度元引起的磁場變化不可忽略。若缺陷附近表面粗糙度元產生的漏磁場強度與缺陷產生的漏磁場強度相當時,將難以分辨出缺陷信號。

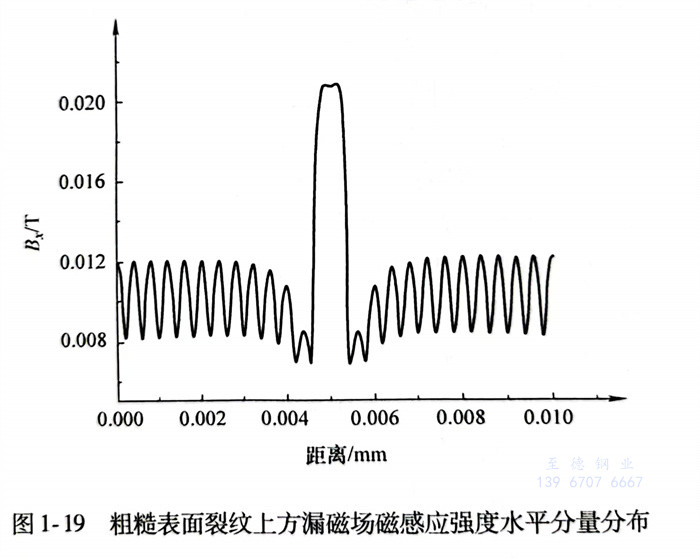

在上述仿真模型中,增加裂紋,仿真計算得到缺陷所在區域上方的漏磁場磁感應強度水平分量變化曲線如圖1-19所示。顯然,裂紋周圍的表面粗糙度元產生的磁噪聲信號,降低了缺陷的信噪比。當然,在實際生產過程中,可根據圖1-19 粗糙表面裂紋上方漏磁場磁感應強度水平分量分布表面粗糙度引起的信號特征,采用合適的濾波算法去除噪聲信號,以提高信噪比。